چهار مرحله اصلی برای تولید بطری پت

به کار گیری این مراحل باعث شده که تولید بطری پت، جهانی شود که گاهاٌ در سایز و شکل های مختلف راهی بازار میشود.

این بطری ها به عنوان یک منبع ذخیره برای آشامیدنی هایی مثل آب، نوشیدنی های گاز دار، مواد غذایی، شناخته شدهاند. که هر کدام را می توان به روش تولید بطری های پت نسبت داد.

در کل، تقاضا برای استفاده بطری پت از زمانی که بخشی از زندگی روزانه مردم شده، در حال افزایش است؛ به علت دارا بودن خاصیت وزن کم و دوام بالایشان.

اما چه چیزی پت را این مقدار خاص میکند؟

پت چیست؟

پت ( PET ) به معنی پلی اتیلن ترفتالات است و به عنوان رزین پلی استر نیز شناخته می شود.

این ماده اولیه ای است که از هیدروکربن های نفتی، در نتیجهی واکنش بین ترفتالیک اسید خالص (PAT) و اتیلن گلیکول (EG) ساخته شده. علاوه بر موارد اشاره شده، این ماده به خودی خود بسته به ترکیباتش، میتواند مات یا شفاف باشد.

در فرآیند تولید بطری پلاستیک های PET، اسید ترفتالیک با متانول مخلوط می شود تا دی متیل ترفتالات و آب به دست آید. سپس مخلوط حاصل با اتیلن گلیکول در دمای 305 درجه فارنهایت ترکیب می شود. این مخلوط ماده ای به نام بیس (2-هیدروکسی اتیل) ترفتالات و متانول ایجاد می کند. در انتها، یک مرحله نهایی وجود دارد که به تشکیل پلیمر در حالی که مولکول دیگری آزاد می شود، کمک می کند.

کاراییهای پت چیست و در کجا استفاده میشود؟

ویژگیهای پایداری حرارتی، شیمیایی، مکانیکی و ابعادی یک ماده PET امکان تولید بطریهای قوی و بادوام را فراهم میکند که همچنین وزن سبکی دارند.

در نتیجه، PET در تولید بطری های غذا و آب برای صنایع غذایی و نوشیدنی، مراقبت های شخصی و صنایع دارویی استفاده می شود. پلاستیک های بازیافتی PET نیز به دلیل بی اثر بودن شیمیایی، باعث استفاده در صنعت بسته بندی شده و می توان آنها را برای چندین هدف دیگر بازیافت کرد.

استفادههای دیگر پت شامل :

- فیلمهای شفاف در بخش پزشکی

- شیشه های محکم لوازم آرایشی

- ظروف مایکروویو

- کاربرد نوار به دلیل استحکام مکانیکی بالا

بستهبندی سینیها و تاولها با استفاده از ورق PET غیر جهتدار که ترموفرم شده است.

مراحل تولید بطری:

وقتی صحبت از تولید بطری برای آب آشامیدنی یا غذا میشود، تولیدکنندگان ممکن است فرآیندهای خود را تغییر دهند که میتواند به هزینه تولید بطری PET اضافه کند. با این وجود، همان مراحل کلی برای تولید بطری PET استفاده می شود. نگاهی به نمودار جریان فرآیند تولید بطری های پلاستیکی نشان می دهد که با وجود تغییراتی که توسط یک سازنده ایجاد می شود، از همان روش جهانی استفاده می شود.

این مراحل عبارتند از:

- مواد خام

- ساخت یک پریفرم

- کشش پریفرم

- خنک کننده و پیرایش

مواد خام:

مواد اولیه تولید بطری پلاستیکی مورد استفاده در این فرآیند، رزین پلاستیکی است که از هیدروکربنهای نفتی منشأ میگیرد. این ماده، قادر است با بهره گیری از پلیمریزاسیون (فرآیندی که با واکنش مولکول های مونومر در یک واکنش شیمیایی به ایجاد پلیمرها یا شبکه های سه بعدی کمک می کند) زنجیره های بلندی از مولکول های پلاستیکی ایجاد کند.

سپس هیدروکربن های نفتی با چندین ترکیب شیمیایی مخلوط می شوند. در طول تولید یک بطری، رزین های موجود در PET قبل از ارسال به کارخانه بطری به قطعات فشرده گرد و کوچک بریده می شوند.

یک تولید کننده در کارخانه ترکیبی از گلوله های رزین PET را با ” مواد آسیاب شده ” ایجاد می کند. “مواد آسیاب شده” پلاستیکهای بازیافتی اند که پردازش میشوند و به پوسته تبدیل خواهند شد.

مواد آسیاب شده در مقدار 10 درصد کل مخلوط، نگهداری می شود. این امر مانع از دست دادن بخش قابل توجهی از خواص فیزیکی پلاستیک بر اثر حرارت دادن مکرر می شود.

ساخت پریفرم:

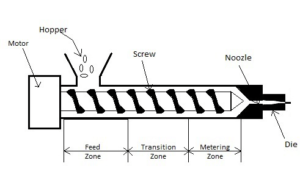

در دمای حدود 500 درجه فارنهایت، مخلوط مواد PET و آسیاب شده با استفاده از یک اکسترودر ( Extruder )، یک ماشین راکتور پیچی که:

- مخلوط می کند

- فرم می دهد

- پف میکند

- خشک می کند

اکسترودر دارای یک پیچ در ساختار خود است و این پیچ مخلوط PET را فشرده می کند و ترکیب تقریبا مذاب را به قالب تزریق می کند.

سپس این قالب، پریفرم بطری را تشکیل میدهد که به “پاریسون” معروف است.

نگاهی دقیق تر به پریفرم شباهت به لوله آزمایشی با دیواره ضخیم را نشان می دهد که از قبل دارای نک ( گردنی ) بطری است.

از طرف دیگر، پریفرم هنگام انتقال به درون قالب دمنده سرد می شود. اگر نیاز به بازگرداندن آن برای رسیدن به دمای مشخصی باشد، این کار انجام می شود.

کش دادن پریفرم:

همچنین مرحله ای وجود دارد که به کشش پریفرم در قالب دو قسمتی کمک می کند.

شکل داخلی قالب که پریفرم را در بر می گیرد به شکل محصول نهایی یا بطری نهایی است. این قالب همچنین دارای یک سوزن بلند است که پریفرم را فشار میدهد و انتهای پیچ آن به سمت پایین معلق است.

در رابطه با نحوه عملکرد این دستگاه ، سوزن به گسترش پریفرم به سمت بالا و به سمت بالای قالب که بعداً به انتهای بطری تبدیل می شود، کمک می کند. در همان زمان، هوای تحت فشار به داخل پریفرم دمیده می شود که به آن کمک می کند تا شکل قالب را بپذیرد.

این کشش باید به سرعت انجام شود تا اطمینان حاصل شود که یکپارچگی بطری و شکل ثابت آن دستکاری نشده باشد. به همین منظور، برخی از تولیدکنندگان تلاش کرده اند تا با جوش دادن یک قطعه زیرین دیگر به بطری که تحت قالب گیری دمشی قرار می گیرد، مورد اشاره شده را ممکن سازند.

خنک کردن و پیرایش:

این مرحله، مرحله آخر است که بطری بلافاصله باید خنک شود. این به این دلیل است که بطری شکل خود را از دست ندهد زیرا در حالت گرمایش پریفرم، توسط گرانش به پایین کشیده می شود.

یکی از روشهای خنککنندهای که برخی تولیدکنندگان از آن استفاده میکنند، گردش آب سرد یا نیتروژن در حالت مایع، در قالب است.

گزینه دیگر برای خنک کردن این است که بطری را با هوا در دمای اتاق پر کنید.

در نهایت، یک بطری تمیز ظاهر می شود، حتی اگر ممکن است مشکلی مانند شاخک(مواد اضافی روی محصول که نیاز به برداشتن دارند) در ناحیه ای که نیمه های قالب به هم می رسند رخ دهد.

مواد اضافی ایجاد شده ( شاخکها )، بریده می شود و سپس به آسیاب مجدد منتقل می شود تا مورد استفاده قرار گیرد.

نتیجه:

مراحل ساخت بطری PET بسیار ساده است اما هنوز باید با دقت و دقت زیاد اجرا شود.

هنگامی که این کار انجام شد، بطری به شکل قابل توجهی یا بدون مشکل ظاهر می شود یا با نقصهای جزئی. این مراحل همچنین نشان میدهند که هر رویه چقدر در حصول اطمینان از اینکه محصول نهایی با کیفیت، بادوام است و میتواند تقاضای مصرفکننده برای بطریها را برآورده کند، اهمیت دارد.

حال اگر سازنده ای هستید که قصد ایجاد بطری های PET را دارید، اینها روش هایی هستند که می توانید از آنها استفاده کنید.

با کارشناسان ما تماس بگیرید.

مشاوره رایگان

021-22643017

- 09128154139

کارشناسان ما منتظر پیام شما هستند.

(اطلاعات شما کاملاً محفوظ خواهند ماند)

Leave A Comment

You must be logged in to post a comment.